FAQ

Využití komunikačního rozhraní k rozšíření funkcionality strojů

27.5.2024

TOS VARNSDORF a.s., přední český výrobce obráběcích strojů, se před několika lety rozhodnul, že se zaměří na oblast rozšíření funkcionality obráběcího stroje o další možnosti, které na první pohled přímo nesouvisí se samotným procesem obrábění. Klíčem k tomuto je komunikační rozhraní, které umožní obráběcímu stroji komunikovat s okolním prostředím (operátor, MES systémy, ERP systémy, a další).

V případě firmy TOS VARNSDORF a.s. se jedná o systém správy stroje s názvem TOScontrol. Součástí tohoto systému jsou různé aplikace, kdy základní částí je aplikace CNC – uživatelské prostředí vlastního řídicího systému stroje (integrovány systémy Heidenhain TNC640 a Sinumerik 840D sl/ONE).

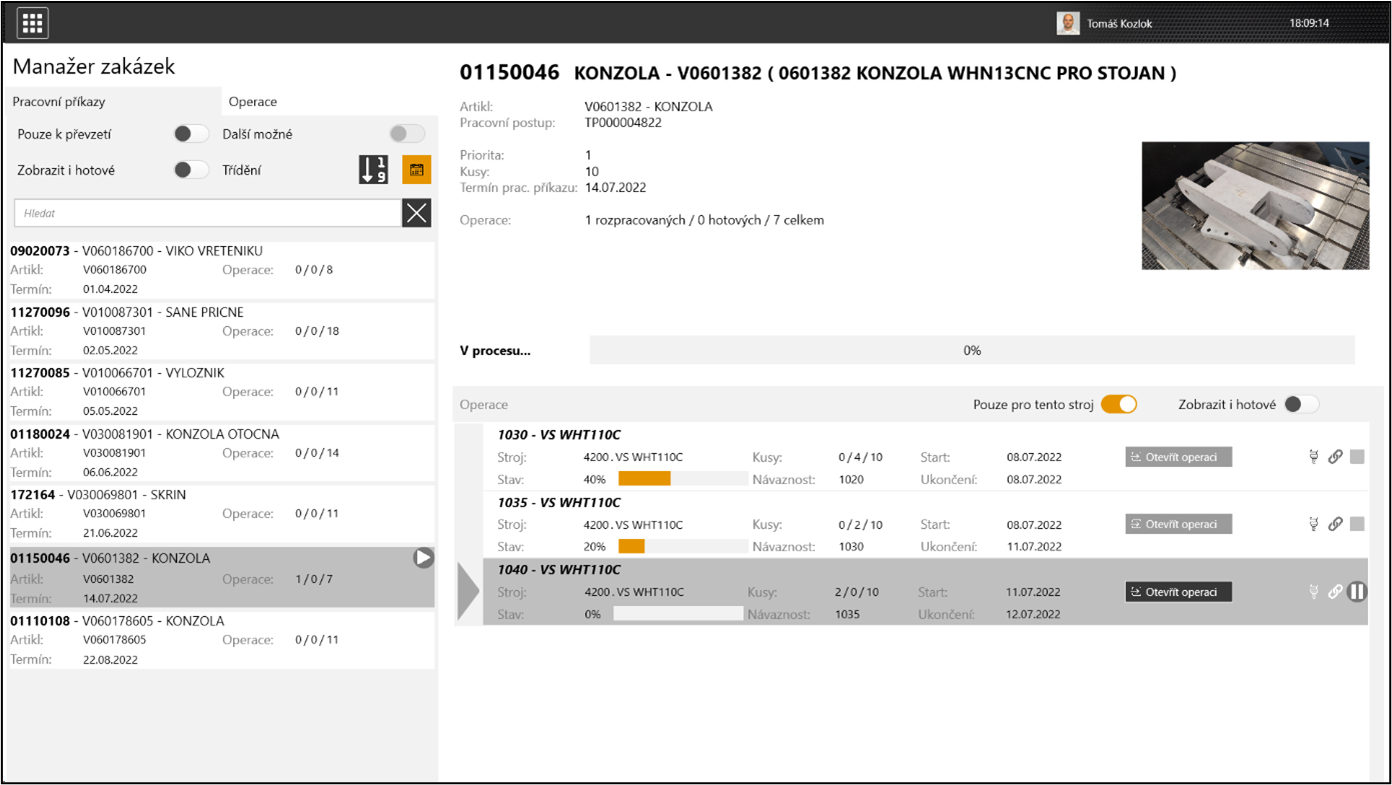

Na oblast výroby je zaměřena aplikace „Zakázka“. Jedná se o aplikaci umožňující systematické a „bezpapírové“ zajištění výroby. Aplikace umožňuje zobrazení a třídění uvolněných pracovních příkazů a příslušných operací z ERP pro daný stroj přímo na panelu řídicího systému. Operátor tak má všechny potřebné informace o výrobě na jednom místě včetně požadovaných termínů výroby a počtu zadaných kusů. U vybraného pracovního příkazu a operace jsou uvedeny informace o pracovním postupu, přiloženy výkresy, nástroje, přípravky a v neposlední řadě také příslušné NC programy, které mohou být z tohoto systému automaticky navoleny do řídicího systému. Při spuštění vybrané operace operátorem jsou v systému zaznamenávány skutečné časy výroby a při dokončení každého kusu jsou do ERP systému automaticky odeslány informace o dokončené výrobě. Vývoj této aplikace probíhal primárně na ERP systému QAD, který využívá firma TOS VARNSDORF a.s., nicméně aplikace může prostřednictvím předpřipraveného API komunikovat s libovolným ERP systémem.

příkazu přímo na panelu řídicího systému v rámci TOScontrol.

V současné době je aplikace dále rozšiřována o možnost detailního plánování práce využívající hybridní genetické algoritmy, kdy je na základě dat získaných z ERP systému navržen optimální plán výroby pro jednotlivé stroje. Tento algoritmus navíc využívá i unikátní systém automatického hodnocení technického stavu strojů a navrhuje úpravu plánu dle skutečného stavu strojového parku. Kromě monitorování aktuální přesnosti stroje jsou v rámci další vyvinuté aplikace „Údržba“ sledovány také jeho klíčové uzly a je vyhodnocován jejich stav a zbytková životnost. To je velmi důležité pro maximální časovou využitelnost obráběcího stroje, resp. na základě získaných informací je možné v předstihu plánovat odstávku a opravu či údržbu stroje a minimalizovat tak prostoje způsobené nečekanou poruchou. Obě aplikace jsou propojené a v případě, že čas potřebný na odbavení plánované zakázky je delší, než životnost daných komponent, je na to uživatel upozorněn a zároveň dochází k zaplánování servisního zákroku. Tyto informace pak může obdržet i servisní středisko uživatele či výrobce stroje a může tak být v předstihu zahájeno plánování opravy stroje.