Případové studie

Využití modulu m.řízení údržby u dodavatele do automotive

27.5.2024

Modul m.řízení údržby se používá v celém rozsahu od evidence strojů a zařízení přes řízení incidentů údržby až po plánování preventivní a prediktivní údržby. Dále se tento modul používá pro evidenci práce a spotřeby materiálu souvisejících s údržbou budov a rozvodů. Níže popíšu konkrétní řešení pro zákazníka působící v automobilovém průmyslu.

Evidence výrobních zařízení:

Výrobní zařízení jsou evidována v číselníku artiklů ve zvláštní řadě. Při vytváření číselníku pro ERP QAD, který zákazník používá, byl využit stávající číselník strojů doplněný o prefix „U“. U každého stroje jsou evidovány hlavní parametry jako výrobce, rok uvedení do provozu, výkon a podobně. Celkem se eviduje okolo dvaceti parametrů.

Další informace o stroji jsou uloženy na sdílených discích a formou url odkazů přes hlavičky dokumentů jsou připojeny k číselníku strojů. Uživatel tak má možnost prohlížet tyto dokumenty přímo z QAD.

Pro jednotlivá zařízení je definována sada preventivních činností, které se na nich provádějí pravidelně (například periodické údržby – měsíční, čtvrtletní, pololetní atd.). Pro každý typ preventivní údržby je zadán samostatný pracovní postup, kde je v operacích popsáno co se má v rámci příslušné preventivní údržby stroje vykonat. Při provádění údržby hlásí údržbáři jednotlivé operace samostatně. Pro operativní údržbu (odstraňování poruch) je použit jeden společný postup pouze s jednou operací. Pokud je součástí pravidelné údržby kontrola parametrů stroje (např. tlak hydrauliky, celkový počet cyklů) jsou tyto hodnoty definovány jako specifikace testů v modulu Jakost. Při hlášení operací se pak naměřené hodnoty evidují obdobným způsobem jako při kontrole jakosti při příjmu materiálu.

Operativní údržba – evidence poruch

Mistr případně pracovník údržby, který identifikuje závadu, hlásí do systému nový incident, přičemž uvádí: číslo zařízení, popis závady, stupeň závažnosti, případně začátek prostoje.

Pro klasifikaci se používá pět stupňů závažnosti. 1 je kritická závada, kdy porucha ohrozila hlavní výrobní proces. Je nutno ji řešit okamžitě. 5 je drobná závada. Její odstranění může být naplánováno na pozdější termín. Preventivní údržba je obvykle označena závažností číslo 4.

V případě, že incident zadává pracovník údržby, který jej bude řešit, přidělí incident sobě. V ostatních případech jsou nově založené incidenty přidělovány vedoucímu technické přípravy výroby, který je pak rozděluje k řešení jednotlivým údržbářům.

Životní cyklus incidentu je sledován pomocí statusů:

EVIDOVÁN – incident byl zaznamenám a zatím není řešen.

PRÁCE – bylo zahájeno řešení. Tento status se přepíná automaticky při po nahlášení práce na první operaci.

VYŘEŠEN – incident je označen pracovníkem údržby za vyřešený. Status se přepíná automaticky po uzavření poslední operace.

ZAVŘEN – zadavatel incidentu potvrdil uzavření. Po uzavření, mizí incident z hlavního prohlížení otevřených incidentů a přesouvá se do historie.

Spolu s evidencí incidentu se na pozadí automaticky zakládá příkaz údržby, který má stejné číslo jako je automaticky generované číslo incidentu. Tyto pracovní příkazy pak slouží pro následnou evidenci spotřeby náhradních dílů a hlášení operací.

Sklady náhradních dílů

Náhradní díly jsou objednávány prostřednictvím nákupních objednávek a přijímány na sklad náhradních dílů. Při příjmu jsou náhradní díly označeny malým štítkem s čárovým kódem obsahujícím číslo artiklu. Drobné náhradní díly jsou uloženy v boxech s nalepeným čárovým kódem artiklu. Při výdeji náhradního dílu na příkaz údržby se pro zjednodušení zadávání čísla artiklu načítají čárové kódy pomocí RF terminálu. Způsob evidence spotřeby je popsán níže.

Náhradní díly jsou rozděleny na kritické a běžné. Kritické náhradní díly musí být vždy dostupné pro případ potřeby. Jsou označeny v plánovacích datech artiklu jako hlavní plán a používá se pro ně parametr bezpečnostní zásoba a plánování MRP při poklesu pod bezpečností zásobu. Pro kontrolu skladu náhradních dílů se používá upravené prohlížení, které kromě základních informací o stavu skladu, bezpečnostní zásobě a objednaném množství zobrazuje i spotřebu náhradních dílů za 1 rok a 2 roky.

Evidence práce a spotřeby náhradních dílů

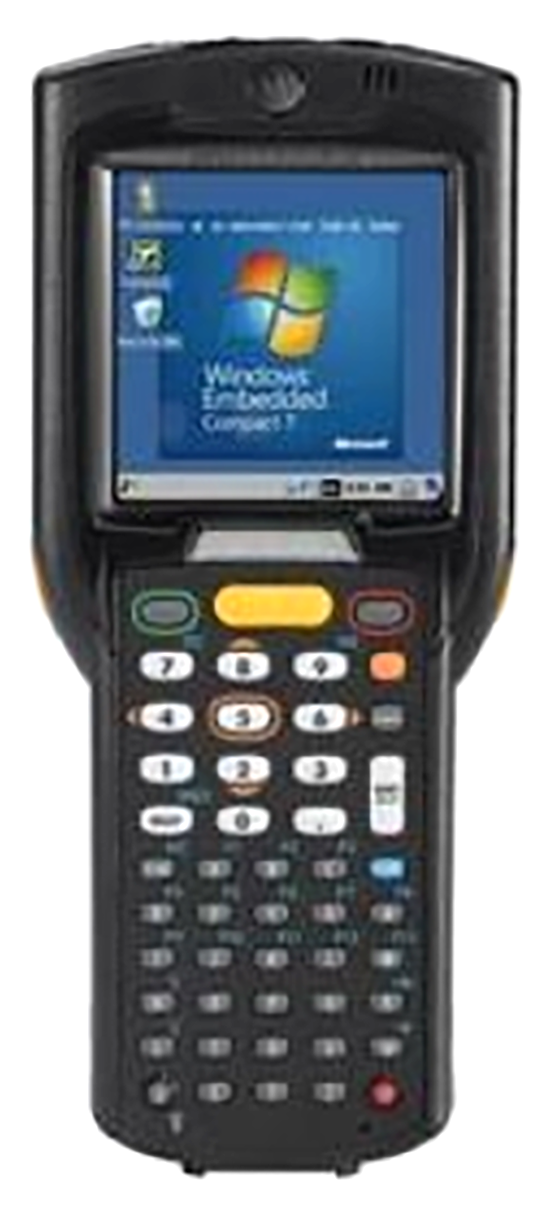

Funkce pro hlášení spotřeby náhradních dílů a hlášení operací jsou upravené pro obrazovky RF terminálů, kterými jsou vybaveni pracovníci údržby zákazníka. RF terminál používají údržbáři při práci v terénu pro celkový přehled přidělených incidentů a kontrolu hlášení se používají pracovní stanice.

Při výběru incidentu načítá údržbář pomocí čárového kódu svoje osobní číslo (z kartičky) a číslo stroje z etikety umístěné na stroji. Následně se mu zobrazí seznam incidentů evidovaných na příslušném stroji seřazených podle závažnosti.

Po výběru konkrétního incidentu uživatel edituje prioritu, popis incidentu, začátek a konec prostoje. Dále nahlašuje zahájení a ukončení práce, uzavření operace a zaeviduje spotřebu náhradního dílu načtením čárového kódu s jeho číslem. U operací, které mají definované specifikace testů je možno zadat jednotlivé zjištěné údaje.

Plánování preventivní a prediktivní údržby.

Pro plánování preventivní údržby se používají tři základní principy.

Plánování na pevné datum – toto je nejčastější způsob plánování. Při nastavení se určí pevné datum v měsíci a interval v počtu měsíců, po kterých se má úkol údržby generovat. Pokud má tedy úkol pevné datum 20.1. a interval plánování 4 měsíce, vygenerují se plánované úkoly údržby postupně na 20.1., 20.5. a 20.9. V případě, že termín úkolu vyjde na nepracovní den přesune se na nejbližší pracovní den.

Plánování na počet dní od poslední údržby – plánovací algoritmus vyhodnocuje, kolik dní uplynulo od provedení poslední údržby. Po uplynutí nastaveného počtu dní se generuje nový úkol, přičemž v šabloně úkolu je nastaven počet dní k termínu splnění. Termín úkolu je tedy dán součtem počtu dní po nichž se má úkol vygenerovat a počtu dní do termínu. Tím je zajištěno, že má vedoucí dost času na zaplánování úkolu na konkrétního pracovníka.

Plánování na evidovaný parametr – při tomto způsobu plánování se vyhodnocuje jedna ze specifikací testů evidovaných pracovníky údržby při hlášení operací údržby. Pokud evidovaná hodnota přesáhne nastavený údaj, vygeneruje se úkol údržby. Úkol má opět nastavený počet dní do termínu, tak že je dostatek času na jeho zaplánování.

Všechny typy úkolů jsou generovány jednou funkcí plánování preventivní údržby, která běží každou noc a generuje nové úkoly. Vygenerované úkoly údržby mají stejný formát jako hlášené incidenty poruch. Liší se pouze typem a je jim přiřazena závažnost číslo 4. U každého úkolu je také zároveň generován příkaz údržby s jednotlivými operacemi. Při plánování pak vedoucí technické přípravy výroby posuzuje společně úkoly preventivní údržby i incidenty poruch a podle priorit je přiděluje jednotlivým pracovníkům údržby.

Reporting

Zákazník vyhodnocuje spotřebu náhradních dílů a práci odpracovanou na jednotlivých strojích odděleně za opravy a preventivní údržbu. Nákladově se sleduje pouze spotřeba náhradních dílů. Vynaložená práce se vyhodnocuje pouze v hodinách. Dále se pro jednotlivé stroje vyhodnocuje délka prostojů a pravidelnost údržby.