Řízení podniku

Normy kvality a zkušenosti s jejich implementací

3.11.2023

Požadavky na standardizaci kvality začaly vznikat již v době, kdy jeden člověk začal něco budovat nebo vyrábět pro druhého. Standardizace rostla od lokálních deklarací, přes cechovní až po státní a nadnárodní standardy.

Nejrozšířenějším obecným systémem řízení kvality (QMS) jsou normy řady ISO 9000. Zaměřují se na potřeby zákazníků, vedení lidí, zapojení lidí, procesní přístup, zlepšování, rozhodování založené na důkazech a na správu vztahů. ISO 9000 specifikuje terminologii a systémové zásady. ISO 9001 popisuje, jak prokázat způsobilost organizace pro poskytování výrobků zákazníkům (přes 1 milion certifikovaných organizací, 180 zemí) a ISO 9004 poskytuje návod ke zlepšování nad rámec ISO 9001 (necertifikuje se).

Ačkoli můžeme říci, že kvalita je jen jedna, dá se k ní dojít různými cestami. Výraznou stopu ve světovém měřítku zanechali Japonci. Hlavním rysem je snaha zajistit, aby nekvalita vůbec nevznikla. Proto vytvářejí standardy s důrazem na vizualizaci a pochopitelnost pro každého člověka ve firmě. Pokud není standard dodržen, vznikne abnormalita, ihned se zastavuje výroba a řeší se příčina s cílem zabránit jejímu opakování v budoucnu. Teprve abnormalita způsobuje vadu a nekvalitu. Rozdělení výroby do samostatně řízených procesů s automatickým zastavením při abnormalitě a řešením příčin se nazývá JIDOKA. Dalším japonským principem, který začaly využívat i západní firmy je POKA-YOKE. Jde o to, aby se již konstruktéři výrobku zabývali předcházení chybám. Výrobek musí být postaven tak, aby jej nešlo špatně smontovat či používat. Tuto zásadu lze rozšířit i na podnikové procesy – zorganizujme pracoviště tak, aby nešlo provádět pracovní úkony špatně. Japonci prosadili do praxe i zásady Američana W.E.Deminga pod pojmem TQM (Total Quality Management). Cílem je zapojit do boje o kvalitu všechny zaměstnance firmy. Operátoři mají k výrobě nejblíže a jsou tudíž schopni nejlépe identifikovat příležitosti ke zlepšení a pak je i navrhnout. Management má za úkol školit, vytvářet podmínky, motivovat a udávat směr rozvoje.

Z USA k nám v posledních letech přišla SIX SIGMA zaměřená na prevenci neshod, zkracování průběžné doby výroby a úsporu nákladů. Zavádí se shora od managementu firmy dolů. Proškolují se experti odpovídající za své týmy. Tito experti jsou podobně jako v judu označováni žlutými, zelenými a mistrovskými černými pásky. Metodika zahrnuje kroky: Definuj, měř, analyzuj, zlepši a řiď. Právě měření počtů neshod na milion případů (PPM) je pro SIX SIGMA charakteristické. Můžete dosáhnout pěti úrovní způsobilosti procesu. Nejvyšší SIGMA 6 znamená 3,4 neshod na milion možností, tedy 99,99966% případů musí být dobře.

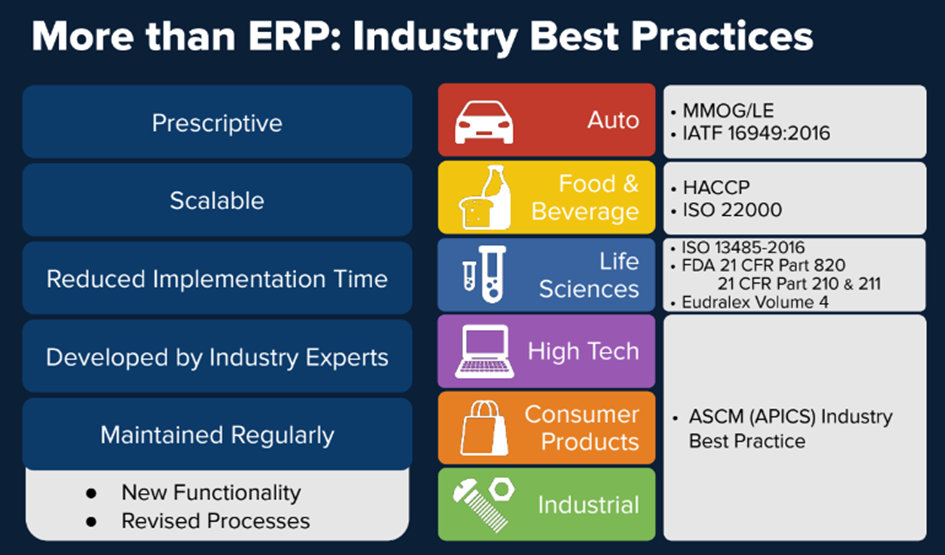

Přes množství obecných norem se v praxi využívá řada norem oborových specializovaných na daný průmysl.

V automotive je nejrozšířenější IATF 16969 a stále více se prosazuje MMOG/LE. Hlavní odlišností automotive od jiných typů průmyslu je totiž úzká spolupráce firem dodavatelského řetězce při výrobě auta, a proto se i na toto IATF 16969 vycházející z ISO 9000 více zaměřuje. MMOG/LE (Materials Management Operational Guidelines/ Logistic Evaluation) je udržována evropskou ODETTE a americkou AIAG. Obsahuje kapitoly Vize a strategie, Organizace práce, Plánování kapacit a výroby, Zákaznické rozhraní, Řízení výroby a výrobků a Dodavatelské rozhraní a v nich 187 jasně definovaných bodů, které musí automotive dodavatel splnit. Tyto body jsou rozděleny na povinné, středně a méně důležité. Zvláštností je, že při certifikaci není kladen důraz na externí autoritu, ale na sebehodnocení. Firma se nechá proškolit (v ČR a SR poskytuje školení MINERVA ČR a.s.), pak vlastními silami prochází jednotlivé body a popisuje své plnění s jednoznačným závěrem Ano (plníme)/ Ne (neplníme). Webovský nástroj MMOG/LE provede po vyplnění formuláře vyhodnocení a zařazení firmy do A, B nebo C třídy. V nesplněných bodech musíte definovat plán zlepšení, implementovat jej a pak proces sebehodnocení zopakujete. Není bez zajímavosti, že MMOG/LE obsahuje i body pro minimalizaci aktuálních problémů s výpadky dodávek a lidských zdrojů (pandemie, požáry, záplavy).

V potravinářství a nápojích hrají klíčovou roli HACCP a ISO 22000.

HACCP (Hazard Analysis and Critical Control Points) je dle nařízení Evropského parlamentu povinně vyžadováno od všech výrobců potravin a surovin či obalů. HACCP zahrnuje provedení analýzy nebezpečí, stanovení kritických kontrolních bodů a kritických mezí v těchto bodech, sledování stavu v kritických bodech, stanovení nápravných opatření a ověřovacích postupů pro každý bod a vypracování dokumentace a vedení záznamů. ISO 22000 řeší problematiku šířeji než HACCP. Jde o sjednocení metodiky certifikací potravinářských dodavatelů zahrnující navíc i implementaci aktivit souvisejících s výrobou potravin, analýzu rizik a plánování nápravných opatření.

Ve zdravotnické výrobě najdeme ISO 13485, FDA 21 CFR Part 820, 210, 211 a EUDRALEX Volume 4.

ISO 13485 rozšiřuje ISO 9001 o specifika životního cyklu zdravotnického prostředku. Specifiky jsou řízení rizik při vývoji a realizaci produktů, validace procesů, dodržování právních požadavků a předpisů a efektivní systém dohledatelnosti a stažení výrobků. FDA (americký Úřad pro kontrolu potravin a léčiv) ve výše uvedených normách harmonizuje své požadavky s ISO 13485. CFR Part 820 se orientuje na zařízení a nástroje, CFR Part 210 a 211 stejně jako EUDRALEX Volume 4 jsou zaměřeny na léčiva.

Všechny normy se snaží o GMP (Good Manufacturing Practice/ Správnou výrobní praxi) ve zdravotnické výrobě.

Při implementaci podnikového informačního systému do zdravotnické výroby se musíme od samého počátku soustředit na to, že nestačí jen dodat a dobře naimplementovat ERP systém, ale je také nutné jej úspěšně validovat. Již výběrové řízení ERP systému musí začínat specifikací uživatelských požadavků URS. Pak se definuje validační plán zahrnující popis projektu, způsob řízení rizik, validační strategii a další aspekty jištění jakosti. Podle GAMP5 dělíme plán validace do kategorií: Infrastruktura IS, standardní SW, konfigurovaný SW a programy vytvořené na zakázku. Každá kategorie pak vyžaduje jinou intenzitu validace od jednoduché kontroly instalace a kompatibility, přes kontrolu verzí a funkčnosti dle dokumentace až po funkční testování, audity dodavatelů a kontrolu životního cyklu. Vše probíhá ve vazbě na původně definované uživatelské požadavky URS. Musí vzniknout dokumentace svazující uživatelské požadavky s funkční a technickou specifikací systémového řešení. Analýza rizik specifikuje možná místa selhání, pravděpodobnost a důsledky selhání.

Je zřejmé, že výběr oborově zaměřeného informačního systému a dodavatele znalého speciálních oborových požadavků vede vždy snazší a rychlejší cestou k dosažení vyšších cílů.