Trendy ve výrobě

Zaostřeno na technickou přípravu výroby

22.6.2021

Pokud chcete plánovat a řídit výrobu nebo dopředu vypočítat plánované náklady na výrobky, neobejdete se bez stanovení norem. A to platí pro všechny typy výrob od projektových, zakázkových po opakované a pro všechny druhy průmyslu od strojírenství až po potravinářství.

Ve strukturách výrobků strojírensky nazývaných kusovníky a potravinářsky nazývaných receptury popisujeme, z čeho budeme výrobky vyrábět a v postupech pak stanovujeme, jak a kde budeme realizovat jednotlivé operace. Celá disciplína tvorby norem se pak nazývá technickou přípravou výroby (TPV) a často do ní řadíme i kalkulace plánovaných neboli standardních nákladů na výrobky.

Projektová výroba se liší od ostatních tím, že každý výrobek je unikátní. Podnikový informační systém musí proto nabídnout efektivní nástroje pro kopírování struktur a postupů z podobných již dříve zpracovaných projektových výrobků a nemusí naopak obsahovat nástroje pro dlouhodobé ladění norem. Struktury a postupy nebývají zpracované do takového detailu jako u opakovaných výrob a jsou často operativně měněny i v průběhu výroby. Pro budoucnost a analýzy jsou důležité získané zkušenosti a výsledné náklady projektu.

Opakované výroby se vždy soustředí na průběžné ladění správnosti norem. Struktury výrobků jsou velmi detailní včetně definice možných náhrad a alternativ, postupy jsou často doprovázeny i pokyny a obrázkovými návody pro operátory s cílem minimalizovat nutnost jejich školení a předcházet chybám. Důležitá je zpětná vazba z výroby o odchylkách skutečných spotřeb materiálů a časů proti normovým, aby bylo možné hledat úspory a zpřesňovat normy i kalkulace standardních nákladů.

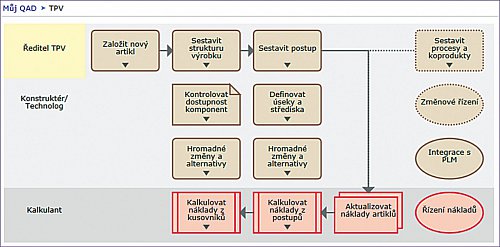

Chceme-li tedy připravit nový výrobek pro výrobu, většinou musí projít třemi fázemi:

- konstrukční návrh výrobku (v potravinářství neprobíhá),

- zpracování norem,

- kalkulace standardních nákladů.

Konstrukčním návrhem výrobku se zabývá oddělení Konstrukce. Cílem je graficky navrhnout výrobek tak, aby byl funkční a hezký. Konstruktéři při návrhu využívají sofistikované počítačové SW zkráceně označované CAD – Computer Aided Design. Ty nejlevnější 2D nahrazují dříve běžné kreslení sestav a dílů na výkresy na kreslicích prknech. Dnes se však výrobky modelují v 3D nástrojích, které umožňují prostorové skládání dílů do sestav s využitím standardních dílů z knihoven včetně pevnostních analýz a pokročilých vizualizací. V České republice se nejčastěji setkáváme se SW AutoCAD, CATIA, INVENTOR, NX, PRO/ENGINEER, SOLID EDGE, SOLIDWORKS apod. Různé SW vynikají rozdílnými silnými stránkami, proto se v některých výrobních podnicích setkáváme i s kombinací CAD systémů. U složitých výrobků probíhá návrh v celých týmech konstruktérů pracujících paralelně. Je tedy nutné sdílet data napříč systémy a týmy. Proto vznikly PDM systémy – Product Data Management (nástroje pro správu dat o výrobku), které ukládají a spravují digitální dvojčata výrobků. Práci konstruktérů je navíc potřeba koordinovat podle toho, v jaké fázi vývoje se nachází jednotlivé díly a sestavy. Řízení vývoje a změn na výrobku se říká Product Lifecycle Management – PLM. U nás se setkáváme zejména s PDM/PLM systémy TEAMCENTER, AUTODESK VAULT, ale někdy jsou sem zahrnovány i tuzemské menší systémy MONACO a TPV2000.

Kvůli efektivitě přípravy výroby je velmi důležité, aby konstruktéři pracovali s číselníky materiálů, které udržují v podnikovém ERP systému nákupčí a aby konstruktéry založené vyráběné artikly a jejich kusovníky automaticky přecházely do ERP systému k dalšímu zpracování technology. To zajišťuje rozhraní mezi ERP a PDM/PLM systémy, bez něhož bychom museli vyčlenit technologa a konstruktéra navíc pro slaďování změnového řízení a pro přepisování artiklů a kusovníků mezi systémy.

Konstrukčně navržené výrobky přecházejí se svými konstrukčními kusovníky k technologům, kteří mají za úkol v podnikovém ERP systému zpracovat normy. Konstrukční kusovník zohledňuje funkčnost výrobku, ale často, bohužel, ignoruje způsob výroby. Proto je nutné přepracovat konstrukční kusovník na technologický. Někdy je potřeba do konstrukčního kusovníku úroveň přidat, ale častěji je nutné konstrukční kusovník zjednodušit. Proto musí ERP systém podporovat tzv. vyfantomování nadbytečných úrovní s patřičnou vazbou do plánování a řízení výroby. Uzly (artikly) v technologickém kusovníku kopírují mezisklady mezi dílnami a umožňují plánovacím procesům optimalizaci výrobních dávek dílů a polotvarů napříč výrobky a zakázkami. K artiklům je tedy nutné doplnit optimalizační parametry pro plánování – bezpečnostní zásoby, minimální, maximální a optimální výrobní množství, časové intervaly pro kumulaci dávek napříč zakázkami apod. Dále technologové doplňují postupy s operacemi popisujícími jak a kde se má vyrábět. Operace obsahují popis práce, normové časy přípravy a výroby, potřebné nástroje, vazby na programy pro CNC stroje a vazby na pracoviště nebo výrobní linky.

K materiálům lze definovat náhrady a pokud je potřeba použít náhradu 1:n jako například v elektrotechnice (skupinu polovodičů nahrazujeme jinou skupinou) nebo v potravinářství (nakupovanou slanou surovinu můžeme nahradit neslanou surovinou a solí), pak využíváme alternativní kusovníky/ receptury. Podobně pomocí standardních postupů technolog popisuje nejčastější způsob výroby výrobku a pomocí alternativních postupů další možné způsoby, typicky standardem je výroba na vlastních obráběcích centrech a výrobních linkách a alternativami jsou výroby na univerzálních strojích nebo v kooperaci. Obojí probíhá za jiných přípravných a výrobních časů a za jiných nákladů, takže se k popisu využívají speciálně definované alternativní postupy. Plánovač je pak může přiřadit konkrétnímu výrobnímu příkazu, když standard nelze z nějakého důvodu využít.

V potravinářství, chemii a farmacii se navíc setkáváme s vařením a mícháním. Tyto procesy probíhají v různě velkých nádobách a cílem je tato zařízení efektivně využít. Je tedy lepší definovat místo kusovníků formule a místo postupů procesy. Ve formulích stanovujeme normy spotřeby pomocí procentuálního složení. Pak stačí definovat velikost dávky a systém dopočítá množství vstupních komponent. Proces obsahuje operace vázané k formuli a dávce. Navíc se setkáváme i se situací, kdy z procesu vystupuje více koproduktů. Nejde tedy o klasický montážní kusovník označovaný „A“, ale opačný rozpad označovaný „V“. Systém musí podporovat definici procesu, do něhož vstupují komponenty a suroviny a z něhož vystupují koprodukty a vedlejší produkty. Musí být definovatelné nejen normové množství vznikajících koproduktů, ale i procentuální rozdělení nákladů procesu na koprodukty, protože některé mohou být pro firmu cennější a jiné méně cenné. Typickým případem v potravinářství je třeba proces odstřeďování mléka, z něhož vznikají koprodukty odstředěné mléko a smetana nebo v lisovnách párové díly, kdy z procesu lisování vznikají levé, pravé a jiné díly při jednom zdvihu lisu.

Poslední fází technické přípravy výroby je kalkulace standardních nákladů. Cílem je ocenit všechny díly, polotvary, podskupiny a výrobky plánovanými náklady kvůli automatickému účtování o pohybech zásob, a hlavně kvůli controllingu. Standardní náklad výrobku je současně podkladem pro prodejce při jednání o prodejní ceně. Při výrobě pak systém on-line porovnává skutečné náklady se standardními a rozdíl vyjadřuje nákladovými odchylkami. Nemusíme čekat na ukončení zakázky a průběžně vidíme, kde se nám podařilo ušetřit nebo prodělat a proč. Kalkulaci nákladů provádí ERP systém ve dvou krocích. Podle operací v postupech vypočítává náklady na mzdy, výrobní režie a nevýrobní režie tak, že vezme výrobní časy a násobí je plánovanými mzdovými a režijními sazbami nastavenými u výrobních středisek. Časy přípravy násobené seřizovacími sazbami navíc vydělí nastavenými optimálními dávkami. Pokud nějaké operace kooperujeme, musí být v postupu uvedeny i plánované náklady na kooperaci. Pak systém přidává materiálové náklady. Postupuje po struktuře výrobku odspoda od plánovaných nákladů na nákup materiálu a podle norem spotřeby a plánované výtěžnosti doplní materiálové náklady přes všechny úrovně struktury k polotovarům a výrobkům. Ve výsledku tedy vidíme standardní náklady pro všechny vyráběné artikly ve složkách kalkulačního vzorce materiál, mzdy, výrobní režie, nevýrobní režie a kooperace.

Navíc systém ukazuje i skutečné náklady k artiklům neustále přepočítávané váženým průměrem a umožňuje i simulace, kolik by výrobek stál, kdyby … Tyto simulace se provádějí založením další simulační nákladové soustavy, překopírováním výchozích nákladů z existujících, změnou vstupních parametrů výpočtu (např. nákladů na konkrétní materiál nebo navýšením ceny energií či práce procenty) a pak stačí spustit kalkulaci nákladů nad simulační soustavou. Tento postup se využívá zejména v zakázkové výrobě, kdy zákazník poptává zcela nový výrobek, který je ale podobný jinému, v systému již onormovanému výrobku. Můžeme totiž využít tento podobný výrobek a simulovat nad jeho kusovníky a postupy navýšení nebo ponížení nákladů dle předpokládaných rozdílů mezi novým a stávajícím výrobkem. Jiným příkladem použití je hledání úspor na existujícím výrobku.

Všechny fáze TPV realizuje vždy několik oddělení a lidí a je nutné je řídit. K tomu slouží statusy artiklů, k nimž jsou zakázány konkrétní transakce. Změnou statusu signalizuje uživatel dokončení dané vývojové fáze a zároveň zajišťuje, aby systém nedovolil provedení zakázaných transakcí. Např. dokud není artikl znormován a nemá zkalkulované standardní náklady, systém nedovolí uvolnění výrobních příkazů do běžné sériové výroby. Změny na výrobku mohou probíhat i později za běžné sériové výroby např. v rámci inovací. Pak je důležité, aby systém umožnil změny norem paralelně s výrobou. Aby podporoval verzování a splatňování změn ke zvolenému datumu. Pro koordinaci změnování musí systém generovat úkoly na konstruktéry, technology a kalkulanty dle přednastavených pravidel. Díky tomu běží proces hladce, rychle a na nic nezapomeneme.

Vedoucí TPV přímo v systému využívá řídicí tabuli s ukazateli charakterizujícími stav jeho procesů.

Obvykle jej zajímá:

- počet změnových řízení a míra jejich rozpracovanosti,

- návrhy na změny a jejich schvalování,

- stav úkolů čekajících ve frontě na zpracování jeho lidmi včetně skluzů proti plánu,

- doba zpracování různých typů úkolů a úzká místa bránící zrychlení celého procesu TPV,

- výkonnost jednotlivých konstruktérů a technologů,

- porovnání norem a skutečnosti ve spotřebách materiálu i práce.

A co když vyrábíme variantní výrobky? Pak je každá varianta novým výrobkem s vlastními normami a náklady. A takových variant mohou být stovky! Přece není možné všechny TPV podklady vytvářet ručně!

Máte-li ve svém systému Expertní konfigurátor, můžete celý proces tvorby nových artiklů, jejich kusovníků a postupů včetně kalkulací nákladů zcela automatizovat. Ale o tom již v samostatném článku, který najdete na dalších stranách našich novin.